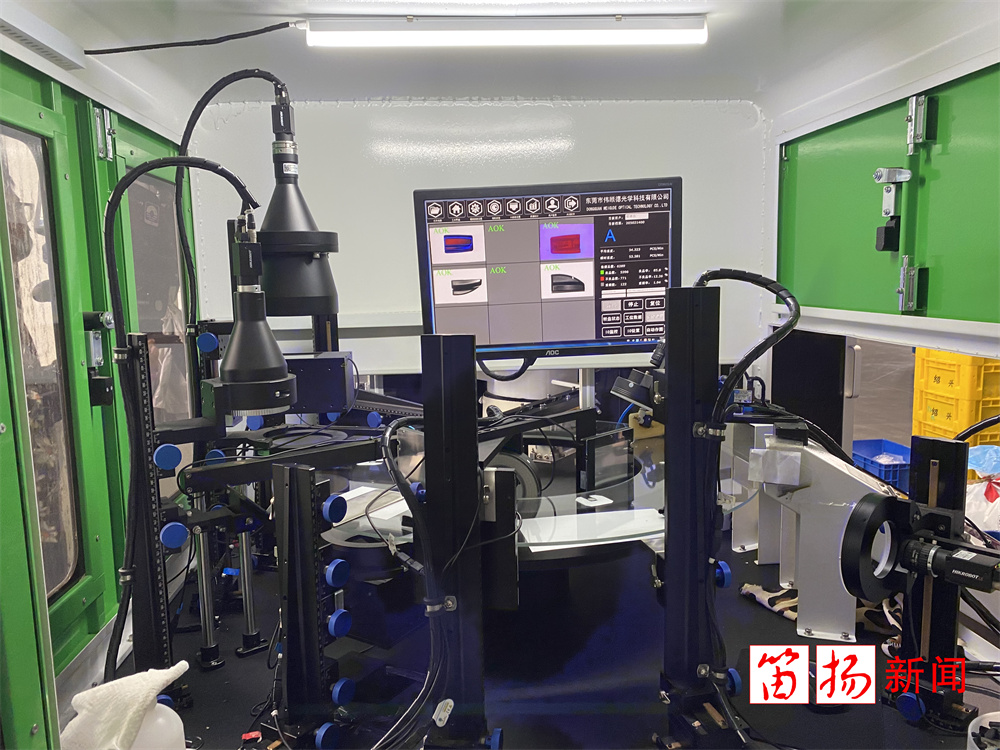

在偌大的车间内,百余台数字化高精度注塑机一字排开,中央集成供料系统将物料通过一根根管道输送到每台机器内,随着机械手快速精准运转,一个个成形的塑料件从机器另一头“吐出”……今天下午,记者走进位于安昌街道的浙江捷众科技股份有限公司注塑车间,看到的正是这样一幅忙中有序的画面。

机器开足马力,却难觅工人的身影。绕着车间转了一圈,记者才看到四五名员工,他们正有条不紊地在机器间来回巡视,实时查看机器的运转情况。“车间经过智能化改造,生产效率提高30%,能源利用率提高18%,运营成本降低了28%。”公司相关负责人说,今年一季度产值达6000万,同比增长20%。

这是捷众科技大手笔投入推进智能制造取得的回报。据悉,作为一家专业从事汽车零配件研发、生产与销售的国家高新技术企业,该企业在汽车雨刮的精密零部件这个细分领域已深耕20多年。尽管公司年销售额还只有2亿元,但从2016年至今,在智能化升级改造方面已投入近亿元,近年来年均研发投入达1000万元,已拥有100多项有效专利。无论是技术、品质、还是产值,在国内同行中已稳坐头把交椅。可以说,在创新驱动下,数字化智能化为企业快速发展插上了加速的翅膀。

如今,随着汽车领域“以塑代钢”轻量化的趋势日益加快,对注塑齿轮的技术性能要求也在不断提高。为全面布局高端“智”造,企业还投资新建了年产8000万件汽车雨刮器零部件等项目,并积极引进国内外先进装备,大力提升生产效能,为新一轮更高质量的发展做好充足准备。

“我们自主研发的高强度汽车雨刮系统精密注塑齿轮,采用一种密度更低的新型塑料。”公司相关负责人介绍说,通过特殊的结构处理,让塑料齿轮不仅重量轻、精度高、寿命长,而且强度更高。目前,众多知名汽车品牌都在使用捷众科技生产的这种高精密注塑齿轮,比如奔驰、宝马、奥迪,以及特斯拉、小鹏、蔚来、理想等新能源汽车。据统计,该产品近三年的市场占有率均在25%以上,相当于每4辆汽车就有1辆车安装了这种的高精密注塑齿轮。

此外,捷众科技还通过精细化调度和高效运作,打造了一个立体智能仓库,可实现高层合理化、存取自动化及操作简单化。同时,为实现产品和模具的优化和自主创新设计,还建立了产品设计和模具开发的基本信息数据库和标准库,产品研制周期从平均6个月缩短到4个月,缩短33%。

公司相关负责人表示,接下来,还将进一步提升生产研发的智能化,全面实现机器代人、软件代人、科技代人,全面建成智能化、自动化、数字化设备装备园区,实现在汽配行业的领先地位。

来源:笛扬新闻原创

编辑:王君

审核:叶红

终审:吴坚